Oscar Textil

jueves, 23 de abril de 2015

Poder germinativo en algodón, una metodología al alcance del productor

Cita:

Silva, María C.; Toselli, María E. y Casenave, Ester C. Poder germinativo en algodón, una metodología al alcance del productor. Cultivos Tropicales, 2012, vol. 33, no. 1, p. 41-45. ISSN 1819-4087

jueves, 16 de abril de 2015

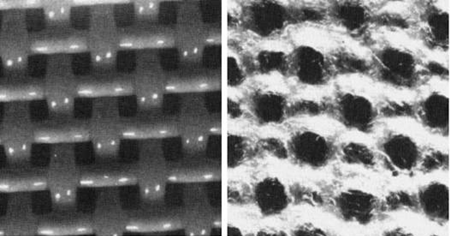

Stitchbond

Stitch-bond

Una

tela no tejida stitch-bond se hace en una máquina de cose rla cual une a la web

(tela), es una web de fibras con hilos longitudinales. Mientras que otros

métodos comunes en la fabricación de no tejidos como el punzonado, el bondeado termico, y el bondeado

químico tienen el inconveniente de endurecer la textura de las telas no

tejidas, el método de costura por cadeneta da al no tejido una textura tan

suave como la de la web original.

A

veces llamado web de punto, esta tecnología fue desarrollada en Checoslovaquia

y Alemania del Este a finales de 1940 y los rendimientos estructuras de tejido

que más se parecen a los textiles convencionales.

Maliwatt

es la máquina de Alemania del Este que emplea hilo; Malivlies es una máquina de

Alemania del Este que no emplea hilo. Los homólogos checos son Arachne y

Arabeva, respectivamente. Ambas familias de máquinas operan esencialmente en el

mismo principio, pero difieren en el posicionamiento de los elementos de tejer,

dirección de paso de la web, y el tipo de agujas usadas.

En

una máquina Arachne, la web es guiada por una banda hacia arriba y se coloca

entre la plataforma de soporte de web y la mesa de penetrado por la aguja.

Después de pasar a través de la web, el gancho de la aguja está provista de un

hilo correctamente colocado por la guía y el movimiento lapeado. A medida que

se retira la aguja, el hilo se fija en el gancho de la aguja por el movimiento

de cierre de la guía del hilo. Cuando la aguja alcanza el final de la carrera

hacia arriba, el hilo se tira a través del lazo previamente formado, el bucle

se desechó, el tejido avanza, y el ciclo se repite.

En

algunas etapas posteriores de la producción del stitch-bond, se puede agregar resina

acrílica para fijación y textura. Otros aditivos de tratamiento también se

pueden añadir durante las etapas de producción posteriores para un tratamiento ignifugo

o repelente al agua. El proceso de producción de telas no tejidas stitch-bond es

por lo tanto más flexible y varía en mayor medida que otros materiales no

tejidos.

Según la técnica Maliwatt en

la República Democrática Alemana [RDA] y la técnica de Arachne en

Checoslovaquia, se hacen uniendo fibras en la tela, que se mueve a través de

una máquina de tejer-costura, cosiendo con hilos colocados y unidos como

fundamento puntos de sutura en una máquina de tejer. Tales materiales no

tejidos se utilizan como material de aislamiento térmico o de embalaje o como

la base para la fabricación de edredones, mantas y chaquetas.

Propiedades:

La

textura varía de extremadamente suave a extremadamente rígido.

Superficie

plana. El punto de fusión alto de fibra de poliéster hace que sea adecuado para

una amplia gama de métodos de impresión.

Altamente

proceso de producción compatible, varios aditivos de tratamiento se puede

añadir para mejorar las propiedades de la tela.

Aplicaciones:

- · Telas de calzado

- · Bolsas

- · Cortinas

- · Aplicaciones de propósito especial (Ignifugo)

Arquitectura de fibra múltiple para múltiples beneficios

Las

fábricas de stitch-bond ofrecen una mayor variedad y flexibilidad en

comparación con los tejidos, especialmente en el campo de la multiaxiales (3

capas o más). Refuerzos multiaxiales pueden ser diseñados para satisfacer las

necesidades específicas y realizar múltiples tareas tales como proporcionar un

buen acabado superficial, resistencia al impacto ya la abrasión, y la

integridad estructural, todo en una tela.

Tan

importante como las propiedades, es el elemento de costo. Cuando el costo para

fabricar una pieza de material compuesto se convierte en un gran porcentaje del

coste total, los ingenieros buscan refuerzos multiaxiales como una manera de

reducir el tiempo de fabricación y por lo tanto reducir el costo de mano de

obra.

Además, la capacidad para colocar fibras en 0º / 90º / + 45º / -45º, significa que los ingenieros pueden diseñar laminados compuestos para manejar cargas de ambas direcciones conocidos y desconocidos. Refuerzos quadraxial están más cerca de los materiales de construcción tradicionales como el acero y el aluminio es decir, la fuerza igual en todas las direcciones. La previsibilidad de laminados quadraxial ha creado una zona de confort con los ingenieros que han abierto la puerta a nuevas aplicaciones tales como tableros de puentes compuestas, y rehabilitación de la infraestructura, por nombrar algunos.

Máquina

multiaxial. Telas transversales de + 45º, 90º, -45º o ángulo entre 22º y 90º se

establecen en el lugar por un carro que baraja de ida y vuelta a través del

ancho del rollo.

Conclusión

La tela hecha por stitchbond, es un proceso rápido, aunque laborioso, es necesario urdir para poder coser y unir la web. Esta tela tiene la propiedad de ser resistente en dirección a los hilos, se necesita de un equipo cross lapper para lograr un espesor adecuado y así unir la web.

Referencia:

http://www.vectorply.com/ri-101.html

http://www.nonwovensindia.com/stitchbonded%20_nonwoven.html

http://es.slideshare.net/himanshugupta3139/web-stitching-stitch-bonding-warp-knitt

domingo, 12 de abril de 2015

Spunbond y Meltblown

Spunbond

Es el proceso de entrelazado más rápido y probablemente

la manera más económica para producir materiales no tejidos. Es una técnica de

fabricación mediante el cual polímeros fundidos se convierten directamente en

filamentos sin fin, establecido en una cinta transportadora y eventualmente

formado en productos laminados no tejidos.

En los últimos 20 años, algunos materiales no tejidos se

han convertido en productos básicos gracias a spunbonds. Materiales desechables,

como pañales para bebés o productos de higiene como cubrebocas, se producen

utilizando principalmente la tecnología spunlace.

Todos los materiales no tejidos se producen

principalmente en tres etapas:

- Formación de velos

- Unión

- Tratamientos de acabado.

La fabricación del no tejido comienza con la extrusión de

la fibra. Las fibras pueden ser fibras cortadas o filamentos extruidos a partir

de gránulos de polímero fundido (chips).

Algunas tecnologías de fabricación de no tejidos utilizados

en sus etapas iniciales son similares a los procesos de producción de hilados.

Proceso

spunbonding

Es similar a la producción de hilados de filamentos.

Desde el almacenamiento de chips, el polímero se encuentra en una estación de

dosificación en la parte superior de la extrusor. Dentro de la extrusora, se funde

y se homogeniza. Se forma una cortina de filamentos que son enfriadas por una

corriente de aire en una zona de soplado. Y después son depositados en una bnda

transportadora de manera aleatoria, a esta lamina se le denomina web o red. Esta

web se transfiere al área de calandrado, que utiliza el calor y la presión para

establecer las propiedades físicas tales como la resistencia a la tracción y el

alargamiento del producto final. Después de enfriar, el material puede ser

enrollado.

Hoy en día, diferentes empresas ofrecen líneas de

producción de no tejidos spunbond. Constructor de maquinaria con sede en

Alemania Reifenhäuser Reicofil GmbH & Co. KG es el fabricante líder a nivel

mundial. La tecnología permite la producción de telas no tejidas para una

amplia gama de aplicaciones en higiene, médica y zonas industriales.

Polimeros

utilizados

En general, el alto peso molecular y distribución

molecular de los polimeros, tales como PP, PET, poliamida, etc., pueden ser

procesados por unión por hilado para producir telas más uniformes. Polímeros

en estado fundido de viscosidad media, comúnmente utilizados para la producción

de fibras por spunbond, son:

·

Polipropileno

El polipropileno es el polímero más utilizado para la

producción de telas no tejidas. Proporciona el rendimiento más alto por su baja

densidad. Aunque polipropileno sin estabilizar se degrada rápidamente por la

luz UV, estabilizadores mejorados permiten varios años de exposición al aire

libre antes de que la fibra se deteriore. Se puede reducir el costo si se

utilizan los residuos.

·

Poliéster

Poliéster se utiliza en productos comerciales de spunbond

y ofrece ciertas ventajas sobre el polipropileno, aunque es más caro. A

diferencia de polipropileno, los residuos de poliéster no se reciclan

fácilmente en la fabricación

·

Nylon

Telas spunbond están hechos de nylon-6 y nylon-6,6. El Nylon es altamente más caro que

el poliéster o el polipropileno. A diferencia de las olefinas y tejidos de

poliéster, las telas hechas de nylon absorben fácilmente agua a través de

enlaces de hidrógeno entre el grupo amida y moléculas de agua.

·

Polietileno

Las propiedades de las fibras de polietileno que se usan

en telas spunbond son inferiores a las de las fibras de polipropileno.

·

Rayones

La principal ventaja de rayón es que proporciona buenas

propiedades de caída y suavidad en la tela.

Características

y propiedades

Las telas spunbond representan una nueva clase de producto

hecho por el hombre, con una combinación de propiedades que caen entre papel y

tejidos. Telas Spunbonded ofrecen una amplia gama de características de los

productos que van desde la estructura muy ligera y flexible a la estructura

pesada y rígida.

- · Estructura fibrosa Aleatorio

- · Alta resistencia al desgarro

- · Buena resistencia a las arrugas

- · Alta capacidad de retención de líquidos debido al alto contenido de huecos

Productos

Se utilizan principalmente para productos de higiene como

de bebé y pañales para adultos, cuidado femenino, y productos médicos tales como

ropa protectora. Las telas Spunbond también se utilizan cada vez más en aplicaciones

técnicas. Estos se utilizan principalmente para la construcción, el

revestimiento de sustratos, la agricultura, separadores de baterías, o incluso

cubiertas de disco.

Acabado

para otras aplicaciones

Las telas Spunbond son productos muy versátiles. Se

pueden imprimir, laminar o cargar electrostáticamente; y han mejorado las

propiedades hidrófilas a través de la aplicación de agentes tensoactivos.

Mediante el uso de aditivos o pastas de pigmentos, se pueden teñir en muchos

tonos diferentes, son ignífugos o tienen propiedades antiestáticas, y ser usados

para una mayor protección contra los rayos ultravioleta y gamma.

Proceso de spunbond

Meltblown

La tecnología meltblown es es similar a la tecnología de

spunbond. El proceso permite la producción de no tejidos de filamentos

ultrafinas a un bajo costo. Gracias a sus propiedades características, a menudo

se utilizan como medio de filtro de alto grado para el aire, líquidos y

partículas.

En el proceso de meltblown, un polímero de fibra

termoplástica se extruye a través de una matriz lineal que contiene varios

cientos de orificios pequeños para formar filamentos extremadamente finos. Los

filamentos entonces son soplados por aire a alta velocidad, formando así una

fina tela no tejida. Después de eso, están unidos y se enrolla para su

posterior procesamiento.

Áreas

de aplicación

Se utilizan principalmente para paños y toallitas

absorbentes; absorción de aceite; y filtración para líquidos, gas y aire.

Combinaciones

sin fin

La gama de aplicaciones aumenta con un mayor desarrollo

de las tecnologías. Desde meltblown de características de resistencia, a menudo

se combinan con otros materiales no tejidos. Spunbonds y otros tipos de

materiales no tejidos también pueden ser cubiertos y refinadas con meltblown.

Aproximadamente el 40 por ciento se fabrican utilizando

un proceso independiente. Los meltblowns restantes se combinan con spunbonds o

estratificados para formar otros materiales. Las combinaciones con telas

hiladas por adhesión se utilizan principalmente para hacer que los materiales

no tejidos con propiedades de barrera. Otra variación es la combinación de

soplado en fusión con celulosa o un polvo absorbente para producir un material

suave, fuerte, pero todavía absorbente que puede retener el líquido absorbido

mientras mantiene su fuerza. El resultado es una combinación de spunbonds (S) y

meltblowns de (M), resultando en SMS, o incluso SSMMMSS u otras combinaciones,

dependiendo del producto final.

Spunlaids también se puede revestir; que tiene insertos

funcionales para la absorción controlada y, como se mencionó, aplicado como

material compuesto para muchas aplicaciones. Desde SMS a SSMMMSS, todo puede

ser fabricado e implementado. Esta configuración aumenta la gama de aplicaciones

considerablemente :

• higiene;

• pañales de bebe y adultos;

• productos médicos;

• Máscaras de protección para uso médico;

• uso general como una capa de barrera;

• combinación con otros materiales no tejido;

• compuestos de papel;

• seguridad en el trabajo;

• ropa de protección; y

• máscaras de respiración.

Interacción

En una presentación en abril de 2008, antes de la ÍNDICE

08, Reicofil dio a conocer su nuevo centro tecnológico en Troisdorf, Alemania,

que ofrece más y mejores posibilidades de realización de ensayos de alta

velocidad. Dr. Bernd Kunze, CEO, Reicofil, mencionó en su presentación el

potencial de ahorro para los clientes en las oportunidades de pruebas de nueva

creación: Las líneas de alta velocidad instalados en el nuevo centro de

tecnología debe permitir a los clientes para desarrollar nuevos productos y

procesos que puedan probar en el pasado sólo en sus propias líneas de alto

costo en términos de tiempo y dinero.

Proceso de meltblown

Conclusión

El spunbond es una tela no tejida que representa el 38%

de la producción de no tejidos, y la cual tiene muchas aplicaciones. Se trata

de la extrusión de fibra para formar una tela, la cual es calandrada, que a

diferencia del meltblown solo se enfria y se enrrolla sin otro proceso

adicional. Gracias a los acabados que reciben, estas telas amplían su campo de aplicación

a varios sectores.

Referencia

SPUNLACE

SPUNLACE

Bajo la unión mecánica, los dos métodos más utilizados

son punzonado y spunlacing (hidroenmarañamiento). Hidroligado utiliza chorros

de alta velocidad de agua para lograr un web de manera que las fibras del nudo

de uno sobre el otro. Como resultado, las telas no tejidas hechas por este

método tienen propiedades específicas, como mango suave y capacidad de

drapeado. Japón es el mayor productor de no tejidos Hidrotejidas en el mundo.

La salida de tejidos spunlaced que contienen el algodón era 3.700 toneladas y

un crecimiento significativo de la producción todavía se puede ver . Los

mayores productores de telas de fibras entremezcladas en los EE.UU. son DuPont,

Chicopee y Kendall corporaciones.

El spunlace es un tejido no tejido derivado del

proceso de enredar una tela de fibras sueltas por medio de múltiples filas de

jets o chorros de agua a alta presión que perforan el tejido y enredan sus

fibras.

Esta tecnología fue introducida oficialmente por

DuPont en 1973 (Sontara®) y es el resultado de un considerable trabajo

realizado por DuPont y Chicopee (DuPont obtuvo cinco patentes sobre materiales

no tejidos spunlaced dentro del período 1963-1970. Desde la década de 1990, la

tecnología se ha hecho más eficiente y asequible para más fabricantes. Las

mayorías de las telas hidroenmarañadas han incorporado las redes tendidas en

seco (cardada o napa tendidos al aire como precursores). Esta tendencia ha

cambiado muy poco con un aumento en bandas precursoras en húmedo. Esto es

debido a la toma de Dexter uso de la tecnología de Unicharm para hacer telas de

fibras entremezcladas con telas en húmedo como precursores.

Existen

varios términos para designar el tejido no tejido spunlace o spunlaced, como

jet enredado, hydroenentangled o needled hidráulico; pero el término spunlace o spunlaced es

el más popular en la industria del no tejido.

El hecho de

entrelazar dos tejidos en diferente dirección le confiere su propiedad

isótropa, lo que le permite la misma resistencia en cualquier dirección.

FORMACION

Básicamente, todos

los procesos de formación de tela no tejida se puede aplicar en el proceso de

hidroligado. Las propiedades generales de formación de banda son como sigue:

·

bandas precursoras

isotrópicas pueden ser producidos por los sistemas de airlay.

·

napa cardado pueden

dar lugar a productos finales que tienen una mayor dirección de la máquina (MD)

la fuerza de dirección transversal (CD) de fuerza. Un MD: CD relación de 1: 1

sería el no tejido isotrópico perfecto.

·

telas formadas-Wet

especialmente se pueden producir con buenas MD: características de CD. Las

combinaciones de varios tipos de bandas precursoras proporcionan numerosas

opciones para el uso en el proceso de spunlace para crear diversos compuestos.

La banda formada se

compacta primero y pre-humedecida para eliminar bolsas de aire y, a

continuación punzonado de agua - o hidroenmarañado. La presión del agua aumenta

generalmente desde la primera hasta los últimos inyectores. Los chorros agotan

la mayor parte de la energía cinética principalmente en la reordenación de las

fibras dentro de la tela y, en segundo lugar, en rebotes contra los sustratos,

disipando la energía a las fibras. Un vacío dentro del rodillo elimina utiliza

agua del producto, la prevención de inundaciones del producto y reducción de la

eficacia de los chorros para mover las fibras y causar enredos.

Tanto las propiedades

de la fibra y de la tela tienen efectos primarios sobre el desempeño del

producto terminado. Estos parámetros comprenden el material en banda y la zona

de peso base, y la forma en que se fabricó el web. La tecnología Spunlace exige

una web de alta calidad, especialmente en su uniformidad y la orientación

isotrópica.

PROCESO

Hidroligado es un

proceso enredo de una banda de fibras

sueltas en una cinta porosa o mover pantalla perforada o con dibujo para formar

una estructura de lámina sometiendo las fibras a múltiples filas de chorros de

alta presión finas de agua Varios pasos son de importancia en el proceso de

hidroenmarañado.

Mientras que algunos

de ellos son típicas en un proceso de no tejido, algunos de ellos son únicos

para el proceso de hidroligado. Los pasos característicos para la producción de

tejido no tejido hidroenmarañado incluyen:

·

Formación de la banda

Precursor

·

Enredo Web

·

La circulación del agua

·

Secado Web

La banda formada (por

lo general tendida al aire o tendida en húmedo, pero a veces hilado enlace o

soplado en fusión, etc.) es primero compactado y prehumedecida para eliminar

las bolsas de aire y luego cosida con el agua. La presión del agua aumenta

generalmente desde la primera hasta los últimos inyectores. Las presiones tan

altas como 2200 psi se utilizan para dirigir los chorros de agua sobre la

banda. Esta presión es suficiente para la mayoría de fibras no tejidas, aunque

las presiones más altas se usan en aplicaciones especializadas. Se ha

argumentado que 10 filas de inyectores (cinco de cada lado de la tela) deben lograr

completa unión tejido. Diámetros de los agujeros del inyector van desde 100

hasta 120 mm y los agujeros están dispuestos en filas con 3-5 mm de separación,

con una fila que contiene 30-80 agujeros por 25 mm. El que incide de los

chorros de agua en la web hace que el enredo de fibras. Los chorros agotan la

mayor parte de la energía cinética principalmente en la reordenación de las

fibras dentro de la tela y, en segundo lugar, en rebotes contra los sustratos,

disipando la energía a las fibras. Un vacío dentro del rodillo elimina utiliza

agua del producto, la prevención de inundaciones del producto y reducción de la

eficacia de los chorros para mover las fibras y causar el enredo

Por

lo general, hidroenmarañado se aplica a ambos lados de una manera paso a paso.

Como se describe en la literatura, el primer rodillo de enredo actúa sobre el

primer lado un número de veces con el fin de impartir a la web la cantidad

deseada de unión y fuerza. La cinta pasa entonces sobre un segundo rollo de

enredo en una dirección inversa con el fin de tratar y, de ese modo, consolidar

el otro lado de la tela. El producto hidroenmarañado se pasa entonces a través

de un dispositivo de deshidratación, donde se elimina el exceso de agua y la

tela se seca.

Hidroenmarañamiento

realizada en condiciones normales (seis colectores de agujas, 1500 psi, pesando

web 68 g / m2) requiere 800 libras de agua por kilo de producto. Por esa razón,

es necesario desarrollar un nuevo sistema de filtración capaz de suministrar

eficazmente el agua limpia con este alto rendimiento; de lo contrario, los

agujeros de chorro de agua se obstruyen. Este sistema consta de tres etapas: de

mezcla química y floculación, flotación por aire disuelto y filtración de arena

. Telas de fibras entremezcladas han dado lugar a muchas especulaciones en cuanto

a su fabricación porque la mayoría de los detalles del proceso de fabricación

se consideran como propiedad.

FIBRAS

Spunlaced puede

llevarse a cabo utilizando drylaid - telas o depositadas en húmedo de fibras

naturales o artificiales, o mezclas - cardadas o depositadas por aire. Las

fibras celulósicas son hidrófilas, químicamente estable y relativamente

incoloro. En general, el algodón bajo micronaire no se recomienda para los no

tejidos hidroenmarañadas debido a un mayor número de neps y pequeños haces de

fibras enredadas, lo que resulta en tela de antiestéticas de apariencia. A

pesar de esto, las telas hechas con fibra de bajo micronaire muestran una mayor

resistencia, probablemente causada por un mayor número de fibras finas y una

mayor área de superficie. Además, el algodón crudo se ha utilizado en la

tecnología spunlace. Se ha demostrado que la tasa de absorción aumenta con el

aumento de energía de hidroenmarañado. Este es el resultado de aceite y cera

retirada de la superficie de la fibra. Estos no tejidos posteriormente pueden

blanquearse, que debe elevar la resistencia de la tela.

Todo el éxito en el

competitivo, pero altamente lucrativa rendimiento, el mercado de los textiles

técnicos y no tejidos se basa en la experiencia y el saber hacer de los

productos textiles tradicionales de fabricación. Algunos hilanderos de algodón

ya están trabajando con éxito con líneas spunlacing. Como fabricantes de

textiles tradicionales, saben cómo manejar las fibras, por lo que, básicamente,

no es gran diferencia entre el hilado y tela sin tejer, al menos al comienzo

del proceso de producción. Las fibras son fibras; una tarjeta es una tarjeta.

PROPIEDADES

Máquinas de alta

presión de agua en su mayoría se utilizan porque cuando se utiliza alta

presión, la energía puede ser entregado en un web con menos agujas de agua y

menos agua. Esta es económicamente beneficioso. Otro parámetro de proceso

básico que tiene influencia sobre el tejido es la velocidad de la línea. Si una

cantidad constante de energía está siendo entregado a una tela, la velocidad de

la tela determina la cantidad de energía que va a ser absorbida por unidad de

superficie de la tela. Lógicamente, cuanto mayor sea el velocidades de línea,

menos la energía que es absorbida por el tejido y la más baja es la resistencia

de la tela que se logra.

Tejidos spunlaced

muestran una alta caída, suavidad y tacto cómodo porque el aumento de

enmarañamiento de la fibra conduce a un aumento de la fuerza sin un incremento

en el módulo de cizallamiento. La suavidad de la tela se explica por el hecho

de que las estructuras enredadas son más compresible que las unidos, así como

tener la movilidad y la alineación parcial de las fibras en la dirección del

espesor. La ausencia de un aglutinante se ve para dar lugar a un tejido con

apariencia más de tipo textil.

La textura del

sustrato parece tener una influencia importante sobre el producto. El tamaño de

las perforaciones se mide generalmente en malla, que es el recuento de hilos

por pulgada del sustrato. La imposición de la misma energía en dos telas con

diferentes mallas de sustrato, el sustrato más fino se obtiene un producto más

fuerte que resulta de apoyo más fino. Un soporte de alambre más grueso, por

ejemplo, de malla 20, resulta en un producto más voluminoso con más

permeabilidad, pero menos fuerza. La eliminación del agua de la tela ha

demostrado ser dependiente de la malla de la correa de soporte.

SISTEMA DE PROVEEDORES

Para hidroligado, hay

dos principales proveedores de tecnología en el mercado: la empresa alemana

Fleissner GmbH, una filial de la empresa alemana Trützschler GmbH & Co. KG;

y Francia a base de Rieter Perfojet, filial de Rieter Textile Systems con sede

en Suiza. Ambas compañías tienen mucha experiencia y son capaces de suministrar

instalaciones llave en mano. Es de suma importancia para instalar líneas

compatibles sin ningún problema de producción a lo largo de las diferentes

etapas de la producción. Ambas compañías tienen sus propias líneas piloto - en

Egelsbach, Alemania, por Fleissner, y en Montbonnot, Francia, por Rieter

Perfojet. Los centros técnicos permiten a los ensayos que se llevan a cabo para

garantizar la configuración del equipo satisface las necesidades pertinentes.

AQUAJET SISTEMA SPUNLACE DE FLEISSNER

Con su sistema de

Spunlace AquaJet, Fleissner suministra maquinaria para hidroligado, unión

térmica, unión química y procesos de acabado generales, incluyendo la

impregnación y el secado. Con sede en Alemania Erko Trützschler Nonwovens GmbH,

su empresa hermana, ofrece equipos técnicamente avanzado para apertura de la

fibra, mezcla, cardado, tendido al aire y punzonado procesos a la mesa. El

sistema AquaJet hidroligado fue puesto en el mercado por Fleissner hace más de

10 años y se ha utilizado para la unión de todo tipo de materiales no tejidos

de bajo peso de 20 gramos por metro cuadrado (g / m2) a los pesos pesados de

800 g / m2. Las fibras naturales y artificiales, así como telas hiladas pueden

ser procesados. Más de 80 líneas AquaJet se han entregado hasta el momento.

Velocidad estándar varía de 5 a 300 metros por minuto (m / min). Son posibles

velocidades de hasta 600 m / min para aplicaciones de unión por hilatura.

CONFIGURACIÓN ESSENTIEL JETLACE® DE RIETER

Nueva configuración

JETlace® Essentiel de Rieter Perfojet permite la producción de la mayoría de

los tejidos de poliéster y viscosa de peso ligero en el intervalo de 30-80 g /

m2 para la higiene, médica y toallitas aplicaciones. Con dos tarjetas, la máquina

es capaz de producir cualquier producto de mezcla utilizando poliéster, viscosa

y algodón. Cuatro anchos diferentes pueden ser seleccionados, así como la

dirección de la máquina, que se puede cambiar durante la instalación in situ.

El equipo se define, optimizado y situado con el fin de reducir el

mantenimiento y el esfuerzo operativo. Sólo se necesitan cuatro semanas para la

instalación y cuatro semanas para la puesta en marcha, de acuerdo con Rieter.

La eficiencia de producción de hasta el 92 por ciento se puede esperar, y una

línea de este tipo será capaz de producir 2 toneladas por hora.

La tendencia del

mercado es crear tejidos que exhiben patrones, creando así la diferenciación de

productos al consumidor y el reconocimiento de marca. La capacidad de crear

diseños en la tela JETlace 3000 ahora es posible con la tecnología de la manga

del patrón de patente pendiente. Este diseño de la manga permite tejidos

especiales que se harán sin afectar a la velocidad de la línea, lo que permite

la línea para funcionar a velocidades óptimas y eficientes. Este sistema

permite la producción de una amplia gama de diseños y logotipos para la

personalización de los no tejidos. Patrones se logra a través de un cilindro de

grabado en relieve situado antes de la cinta transportadora final de la JETlace

3000, después de las etapas iniciales de enredo.

VINCULACIÓN Y ABLANDAMIENTO SPUNBONDS

La combinación de la

producción y hidroligado spunbond está predestinada para velocidades de

producción muy elevados. El diseño técnico de los tambores Fleissner AquaJet es

especialmente favorable para la deshidratación óptima, que es de importancia

decisiva para altas velocidades de producción y las fuerzas centrífugas

resultantes del agua para ser eliminado.

Fleissner, en

cooperación con sede en Alemania Reifenhäuser Reicofil, se ha optimizado con

éxito hidroligado de spunbonds ligeros directamente después de la formación de

unión por hilatura. Resistencias mucho más elevadas se han logrado en

comparación con spunbonds normalmente calandrados con volúmenes o espesores web

duplicado. Estos no tejidos se caracterizan por un tacto muy suave. Junto con

otros renombrados productores europeos de líneas spunbond, Fleissner ha

desarrollado productos de unión por hilatura de fibras entremezcladas.

FILTRACIÓN DE AGUA:

CLAVE DE LÍNEA DE EFICIENCIA DE SPUNLACE

El agua es el medio

activo de la tecnología spunlace. Con la mala calidad de la filtración, el

impacto negativo de las tiras obstruidas reduce la energía de unión, crea

algunos defectos de la línea de chorro y en consecuencia disminuye la calidad

del producto. El proceso de filtración requerida para capturar el acabado de

hilado se basa en diferentes etapas de filtración, tales como el uso de filtros

de arena de partículas finas seguidos por filtros de bolsa. La filtración por

arena es el proceso principal para la captura de acabado de hilado. La finura

de las partículas de arena usadas en este tipo de filtro, junto con el área de

superficie de la arena de lecho y la profundidad, crea un medio de filtración

óptimo.

Los pasos adicionales

de filtración tienen que ser considerados cuando se prevé alta contaminación,

hasta 600 miligramos por litro, siendo ejemplos el procesamiento de algodón,

tejido o pulpa. Se requiere la instalación de celdas de flotación y en algunos

casos filtros de arena de grandes partículas para eliminar los elementos de

mayor de partículas. Estos filtros serán la etapa de filtración preliminar

antes del filtro y filtro de mangas procesos de arena fina. La flotación puede

utilizar algunos productos químicos para ayudar al grupo de partículas para ser

capturado por las finas burbujas de aire. Además, con la reciente e inevitable

futura aplicación de la normativa ambiental, no tejidos productores tendrán que

prestar más atención a sus rechazos de residuos de plantas y sistemas de

filtración.

La máquina spunlace

JETlace 3000 recicla continuamente el 99 por ciento del agua de proceso, con el

fin de reducir los costos y / o el cumplimiento de las restricciones locales.

En realidad, la gama de fibras empleadas determina el alcance de la planta de

filtración, con cada etapa de filtración incrementalmente centrado en una

captura de partículas micras reducida.

Fibras típicas para

acabar productos son de polipropileno, poliéster y viscosa. Fragmentos de fibra

son pérdidas menores porque la mayor parte de la contaminación proviene del

acabado de hilatura. Este acabado de hilatura química mejora la procesabilidad

de cardado de fibras hechas por el hombre. La mayor parte se lava después de la

fibra en el agua de proceso utilizado por los chorros de agua. El acabado de

hilado se comporta como una emulsión en el agua de proceso. A pesar de su

pequeño tamaño en el rango de micras, la dificultad proviene de la facilidad

con la que se agrega en grupos de tipo gel. Es entonces capaz de afectar el

rendimiento de las tiras del inyector y, por lo tanto, la calidad del producto.

ANÁLISIS DE AGUA Y JET-STRIP DE LIMPIEZA

La fabricación de

productos de fibras entremezcladas implica forzar el agua a alta presión a

través de centésimas-de-una amplia milímetros de aberturas en la banda de

toberas. De acuerdo con sede en Alemania Groz-Beckert KG, fabricante de

listones de chorro HyTec®, el proceso implica grandes cantidades de agua de

proceso que fluye a través de los chorros individuales. La contaminación de las

aguas de proceso deja depósitos que obstruyen el área de toberas. Contaminantes

potenciales pueden incluir residuos de fibra, óxido, partículas de metal,

partículas de cal y productos químicos añadidos al agua de proceso. Con el

tiempo, los depósitos resultantes dentro de los chorros disminuyen gradualmente

el diámetro, impidiendo así el flujo de agua. Los contaminantes en la zona de

entrada de la abertura de chorro ejercen un efecto perjudicial sobre la

formación del chorro de agua y en consecuencia sobre la forma de la cortina de

agua. Esto afecta las características físicas del producto de fibras

entremezcladas. En consecuencia, listones de chorro requieren una limpieza

profesional a intervalos regulares para eliminar los depósitos, mientras que se

debe tener cuidado para proteger la estructura sensible de la banda de toberas.

Aspectos como la seguridad en el trabajo y protección del medio ambiente

también juegan un papel importante. Groz-Beckert ofrece instrucciones de

limpieza para los listones de chorro HYTEC.

Groz-Beckert observa

que la calidad del agua de proceso usado es decisiva para la fabricación de

productos spunlaced. Las propiedades del agua influyen en la vida de servicio

de los diversos componentes de la máquina y de los listones de chorro. El agua

de proceso también es fundamental para la calidad del producto final, y no sólo

en la fabricación de productos de higiene. Garantizar la calidad del agua

higiénicamente sonido es por lo tanto esencial. El agua es un medio altamente

versátil y puede presentar diferentes niveles de acidez o alcalinidad, así como

ocurrir en forma desionizada parcial o totalmente. También puede contener

microorganismos, partículas metálicas y otras sustancias inorgánicas en

concentraciones variables. Junto a valor de pH, dureza del agua y el contenido

de cloruro, también hay un gran número de otras características que determinan

la calidad del agua. Groz-Beckert recomienda el análisis del agua de proceso

HyTec para sistemas de chorro de agua hidroentrelazamiento analizar con

precisión el agua de proceso en uso. La empresa puede realizar un análisis

completo de laboratorios en sus locales para examinar el agua de proceso con

respecto a los parámetros hidroquímicos importantes.

APLICACIONES

Productos Spunlace

tienen una amplia gama de aplicaciones tales como toallitas, médico y

quirúrgico, almohadillas de algodón, el revestimiento de sustratos y otros usos

finales industriales tales como fieltros para techos y geotextiles; así como

prendas de vestir. Fleissner suministra una línea spunlace AquaJet compuesta

para un producto completamente nuevo tejido adecuado para el uso de la ropa. La

tela presenta una combinación de un NANOWEB electrospun y fibras de poliéster

separables. Las aplicaciones incluyen cuero artificial y textiles deportivos

premium.

Usos industriales, sobre todo

gracias a su resistencia a altas temeraturas, sirve para limpieza de maquinaria

en funcionamiento.

Automoción, ya sea como aislante

o filtro de aire o agua.

Médico-sanitario.

SPUNLACE CROSS LAPPER

El spunlace

cross lapper está indicado para usos industriales, médico-sanitarios,

de higiene y belleza, como las bandas depilatorias, los discos desmaquillantes

y las bayetas, entre otros.

SPUNLACE PARALELO

No tejido derivado, como el cross lapper, del entrelazado

de fibras por chorros de agua de alta presión aunque con variantes en las

propiedades.

(Textile world) (NVEVOLUTIA) (Turbak, 1993)

REFERENCIA

NVEVOLUTIA. (s.f.). Recuperado el 2 de 4 de 2014, de

NVEVOLUTIA: http://www.nvevolutia.com/tejido-spunlace

Textile

world. (s.f.). Recuperado

el 3 de 4 de 2014, de textile world:

http://www.textileworld.com/Issues/2008/July-August/Nonwovens-Technical_Textiles/Spunlaced_Or_Hydroentangled_Nonwovens

Turbak, A. F. (1993). Nonwovens: Theory, process,

performance, and testing. En A. F. Turbak, Nonwovens: Theory, process,

performance, and testing (págs. 151-154). Atlanta, Georgia: TAPPI PRESS.

Suscribirse a:

Comentarios (Atom)